データベース『えひめの記憶』

愛媛の技と匠(平成9年度)

(1)紙をよる手に力をこめて

宇摩地域の伊予水引は、当地方で伊予紙の生産が始まった江戸時代に元結(もとゆい)の生産から始まり、伊予紙とともに発展してきたもので、古い歴史を有し全国でも数少ない伝統産業の一つである。その後、明治維新の散髪脱刀令(明治4年〔1871年〕)によって、元結の使用は激減し、それにともなって生産地が減少した。しかし、元結に代わるものとして、明治末期に水引が多く生産されるようになり、宇摩地域は原材料の紙の生産地であったことでますます発展し、大正時代には、長野県の飯田市とともに全国の二大産地を形成し、今日に至っている。現在は、贈答品に使用する染め分け水引と、水引細工に使用する色水引が生産されている。

ア 手こぎ一筋に

**さん(川之江市妻鳥町 昭和12年生まれ 60歳)

水引業界も、昭和40年代後半から機械化されて、生産の増大が図られた。そのような情勢から手こぎの職人も激減した。そうした中で、昔ながらの手こぎの手法を用いて、しなやかさと強さを兼ね備えた元結をつくり続けている、宇摩地域でただ一人の職人である**さんに、元結づくりの心意気や喜びを聞いた。

(ア)修業から独立へ

「わしが手こぎの仕事を覚えたのは、昭和35年(1960年)ころだった。わしは、学校を卒業すると同時に製紙会社に勤めていたが、不景気で会社がつぶれて失業した。その間に失業保険をもらいながら手こぎを習ったわけである。その後会社が再建されたので再びそこに勤めて4年間くらいはいたが、手こぎの職人になれば、収入が会社勤めの2倍くらいになるので、会社を辞めて元結の手こぎの職人になることにした。昭和40年ころのことだった。

そして、技術的なことは教えるからぜひにと言われて、手こぎの職人として水引製造会社へ入社した。そのころはまだ白色が主流の時代だったが、わしが勤めた会社では、色物から金銀の下地とかいろいろなものがつくられていた。

職人として4年間くらい勤めて仕事を覚えて、32歳の時に独立した。独立するときは、不安もためらいもなかった。というのも、当時、水引づくりは機械化はしてなかったし、手に職さえあれば、製品を組合に納めると、組合が実績に応じて割り当てをしてくれる仕組みで、水引の需要が多い時代だった。技術をもった職人の独立だったから、普通のサラリーマンの転職とは違っていた。

修業時代に苦労したのは色出し(着色)だった。ひわ色(ヒワの羽の色のような黄緑色)とか青色とかいうのは、天日が強いととぶし(変色するし)、工程を素早く仕上げていかないと時間とともに変色してしまう。自分が1日かかってこいだものが、大体同じ色になっていれば良いが、色の差が大きいと製品にならない。原色というか、黒や赤は天日に関係ない。色合いの微妙な淡い色とかひわ色系統は難しかった。ひわ色系統だけでも何十種類もある。ピンクにしても、桃のつぼみがちょっと開きかけたものから開いてしまったものまで色の変化は多く、花の色も種類は多い。それが同じ色になったのでは商品にならない。職人技の最も発揮されるのは色物であったが、難しかった。今は色物も機械でつくられるようになって、値段も機械ものは半分くらいでできる。

職人の賃金は一島(ひとしま)(*2)やってなんぼである。品物がなんぼできて賃金がいくらという、いわゆる腕次第である。この業界ではこの制度は今も昔も変わらない。職人で同じ仕事をしていても、数を多くする人と数をどればもせん(どれほどもしない)人と、製品の質によって賃金は違っていた。したがって、手こぎの者は競争で仕事するから、朝早く6時ころから引っ張って、夕方6時ころまで休みなしで、どっとどっとどっとと仕事をした。

仕事は最初先輩から大体教えてはもらえるが、人それぞれのこぎ方によってできが違ってくる。職人の腕次第だ。それは厳然たる事実であって、言葉では教えきれないものがある。わしは負けるのが好かんので、必死にこいだ。そのお陰で、ちょっと難しいものになるとわしに仕事が回ってきた。親方が損をすることになるから、難しい品物は、だれにでもはやらせない。色合いの難しいものも易しいものも、賃金は一島いくらだから収入は変わらない。職人として使われている時は、難しいものをやると損をしているようでも、独立して自分で仕事をするようになると、難しい技術を身に付けていたことが役に立ってくる。また、何でもできるようになっておくことが大事だった。

各工程に何人かずつの職人がいる場合、どの段階でも一番技術のいい人の品物の取り合いになる。最初の工程から熟練している者がチームを組まないと、製品まで全てがうまくゆかない。」

(イ)水引や元結づくりの工程

「水引づくりの工程は、最初は『甘より』といってテープ状に切った紙を水で湿し、よりを少しかけた紙ひもをつくる。できたものを『つぐり』と呼んでいる。それをもう一度水に湿して、『びんびんがけ』という回転をかけて『本より』にしていた。昔は、この作業は手動で、紙ひも状にしたものを『つむ(糸を巻きながら、よりをかける道具)』に引っ掛けて手回しで回転してよりをかけよった。

現在は機械を使って同時に沢山のつぐりをつくるようになっている。製紙工場の機械で連続した紙がすけるようになり、1本約300kg以上に巻き取った水引原紙を購入し、これを約550mから650mの小巻に巻きかえる。小巻にしたものを約12mmから18mm幅に切断してテープ状にして、これを水で湿し、より掛け機でよりをかけると紙ひも状態になる。これが現在のつぐりである。

昔は、和紙を切って指先で紙(こ)よりをつくって繋(つな)いでいたものらしい。それが手回しの紙よりになり、やがて機械化されてきた。自分が子供の時分には手で回しているのを見たことがある。

このつぐりを約25mの長さに切り、『かね』(写真2-4-36参照)と呼ぶ用具に、つぐりの太さにより、125筋から150筋を2mm間隔くらいに結び付ける。この作業を下掛(したがけ)作業と言い、約30cm幅で25mの長さの帯状のものを『下掛』という(写真2-4-37参照)。毎日、良い製品を出すためには、この下掛を作る技術が大切で、下掛が悪いと手こぎもうまくいかない。『かね』の幅を上手にくくってくれているとこぎよいし、クレー糊(のり)(白土と角又(つのまた)糊をよくかき混ぜたもの)もうまくつく。下掛のかねの一方を杭に取り付けて、25m先の反対側の杭でもう一方のかねをろくろで引き締めて張ってみると、下手な人のつくった下掛は伸びているのやたるんでいるつぐりがあって、側面から見ると厚みができている。生の水引をろくろでひっぱると1mくらいは伸びるから、つぐりがちぐはぐになっていると踊って伸びて、力を入れるとこげなくなる。1枚の板みたいな状態の下掛が良い。だから下掛をつくるのが一番難しい。手こぎの職人がいくら上手でも、下掛のできが悪いとこげない。

手こぎは、ろくろで引き締めて張り詰めた下掛に、未さらし綿布を幅8cm、長さ180cmの帯状に裂き、これを125筋から150筋のつぐりの間にアコーディオンの蛇腹のように挟み込んでいく。これを『すごき』(写真2-4-38参照)というが、綿布を下掛の間に挟み込んでいくのも、時間がかかりよると乾燥して通らなくなってしまう。すごきができるようになったらもう一人前よ。そしてクレー糊を下掛の上に乗せて後退しながら25mの間を往復する。かねぎわはクレー糊が良くつくから、力を入れて絞りだすのがコツだ。クレー糊をすごきでこすって、つぐりの表面を滑らかにし、天日で乾燥してまたクレー糊をつけすごきでこする。この作業を『こぎ』(写真2-4-39参照)と言い、7、8回繰り返して乾燥させると白く仕上がる。これを水引の場合は下地と呼び、この作業が最も難しいもので長年の修業が必要だった。こぎを引っ張るには角度もあるが、下掛も水分を含んでいるので、タイミングが合わないと、締め込んだら水が出て、糊が水のようになってばたばたばたと落ちてしまう。そうなるともう引っ張れない。そこのところは非常に難しい。

今、わしがつくっている元結は、下掛に、うるち米を半年から1年くらい水にかして(浸して)腐らしたものをミキサーにかけ、それと糊を混ぜたものを、未さらしの綿布のすごきで、まず3、4回こぐ。そうすると艶(つや)とさらさらした手触りの物が出来上がる。それをいったん乾かして、今度はもち米の粉を煮たもので3、4回こぐ。さらに、光沢を付けるために、さらし綿布のすごきに取り替えて、口にくわえた筒からもち米を煮た糊状のものを吹き付けながら2、3回こぐ(写真2-4-40参照)。天候によって吹き方は違ってくる。やたらになんぼでも吹けば良いわけではない。吹き方によっては今までに付着していたものまでもはげ落ちるので、吹くのが一番難しく熟練が必要である。それが製品になったらすぐ分かる。乾かして最後に竹こぎをする。竹こぎというのは、2枚のモウソウチクの表面で挟んでこぎ、艶をだす。それを3回くらい繰り返す。だから元結をつくるのは手間がかかって、肉体的にも大変な作業である。現在、わしは元結しかつくらない。元結は強さが必要だから、手こぎでないとつくれない。手こぎで水引をつくっていたのでは採算がとれない。」

(ウ)仕事は天気しだい

「手こぎには、経験と天候に対する勘が大事である。長年の経験と勘の世界である。乾くときは手早く、乾かないときはゆっくりとという具合に、長年の勘でやっていく。息子たちが時に手伝ってくれるが、息子たちはそこらあたりの勘はまだ働かない。

職人の1日は、天気の悪い日はつぐりをつくって、手こぎの前の段取りをしたりしている。つぐりが機械よりになって、こぎの仕事はやりにくくなった。人の手で最初からやってきたものの方が、はるかに良いものができる。

天気が良ければ朝からでもこぐ。季節には関係なく年中製品はつくっている。夏の日の暑い盛りは避けて涼しい間にこぎはやるとか、作業場の日当たりのことを頭において、仕事の段取りを考えている。天候には特別に注意をはらう。天気の良し悪しが一番仕事を左右する。健康にも注意を払う。休日は適当にとるようにしている。土・日は息子たちがやってきて手伝ってくれるので、天気が良ければ仕事をするようにしている。天気に恵まれて作業がはかどれば、1日で大体八島くらいつくっている。

作業場は以前は自宅の裏にあったが、事情があってごく最近この海岸端へ移動してきた。こぐ場所に芝生が張ってあるのは、製品が汚れないように工夫しているわけで昔からである。ここはつぐりをつくる機械工場に接しているので、手こぎをしながら、つぐりにも気を配ることができるので便利になった。」

(エ)自信と心意気

「作業の難しさや秘けつと言うのは、文章では表せまいと思う。微妙な力加減とか、よりのかけ具合、引っ張り具合、ぬらし具合など難しい要素が多い。テープや下掛をぬらす場合でも水にざぽっとつけるだけではなく、ぬらして取り出した後一晩くらいおいて置くと、しっとりしてよりがよくかかる。乾き過ぎを防ぐためにシートをかぶせたりもしている。乾いたままではよりがかかりにくい。元結になるまでには、紙は度々水にぬらされる。

わしは、需要先からの要望が強かったから、手こぎから機械化への転換は全然考えなかった。もともと手作業でつくってきたものだから、機械で成功するかどうか分かりもしなかった。そんなことから、伝統を守ろうとかいうことではなく、機械には絶対できない物をつくり続ける自信があった。

職人としての自信が生まれたのは、独立した32歳ころからだった。製品の販路も自分が独自に持っている。組合には属していない。自分が独立した職人として歩んで来た道は、時間や考えに自由がきくし、非常に良かったと思う。仕事は現役としてまだまだ続けていくけれども、今までを振り返ってみて、わが人生に悔いはない。

足が動く間は現役を続ける心意気である。働かなかったら年金なんかわずかだからな。伝統を守ろうという気持ちではなく、家族を養っていく責任感の方が強かった。食うていくためには頑張らねばならない。手こぎは天気が良ければ、1日に何回も繰り返して作業をするから重労働ではある。

現時点では、息子たちに後を継がせるかどうかは迷っている。先行きの需要の問題もあるし、職人を雇っての経営は成り立たない。手こぎの連中がどんどんやめていったのも、職人を雇っては経営が成り立たなかったからだ。わしの場合は、自分が職人で夫婦だけでやりよるけんまだ何とかやれとる。息子たちも副業としてやっていくのであればよいと思う。

手こぎでも元結がつくれるのと、水引しかつくれないというのでは、技術的に相当な差がある。元結をつくるにはやはり秘伝がある。自分も秘伝を習うために京都まで行って習ってきた。職人が工程をじっと観察していれば分かるけれども、素人には絶対に分からない。製品に触ってみたら全然違うけどな。昔は、職人がよその仕事場を覗(のぞ)きに行ったら怒られよった。職人が、職人の作業をしているのを見ていれば理解できるからな。厳しいものだった。

製品については、毎日奇麗な同じものをつくらなければならないと心掛けているので、わしのつくる物は同じものができていると思っている。これが職人の誇りである。」

イ 手こぎから機械化へ

**さん(伊予三島市村松町 昭和3年生まれ 69歳)

**さんは、紙加工業の2代目当主で、県指定の伝統工芸士でもあり、かつて伊予水引金封協同組合理事長としても活躍した豊かな経験の持ち主である。

また、水引細工で淡路結びや花結びなどの基本を応用して、創造性を加えた新たな結びを開発し、長年にわたって独創性豊かな作品をつくりだすとともに、業界のリーダーとして活躍されて、伝統工芸の分野で卓越した技能を持つ『現代の名工』(平成9年度)に選ばれた。紙加工の歴史や現況にも造けいの深い**さんに、水引・水引細工・金封のことなど幅広く語ってもらった。

(ア)水引生産の機械化

「水引の生産は、手でやるものと機械でやるものがありますが、機械は、わたしも参画して3人で協力して開発しました。わたしは非常に機械が好きで、いろいろなことをしていました。そして、親の代から水引を専門につくっていた人と、鉄工所をやっていた人とわたしの3人で、現在の水引の機械を開発したのです(写真2-4-42参照)。それが昭和40年代の話です。

それより前に、わたしは時代の流れで水引の生産は機械化すべきだと考えて、自分の工場に自分で構想を練って試作したものを使って、もう試験にとりかかっておったのです。若干行き詰まった点があって、ちょっと一息いれてからというような状態の時に、鉄工所の人が『どうも**さんは、水引の製造機械の研究をしよるようなんじゃが、一体どういう状況なんじゃろか。』と話がありまして、『ちょっと問題点があって、それがなかなか解決できなくて、そのままになっとるんじや。』とその問題点を言いました。そうすると、さすがは機械の専門家で『こうやったら十分解決できる。』という話で、『それじゃあ一緒にやりましょう。』と研究を再開したんです。

手こぎの技術をいかに機械で表現するかということが大切なのですが、二つの点が特に手こぎと違います。まず1点は、手こぎはひもを固定しておいてその表面に、糊付けのため、こぎという作業を何回か繰り返してやります。機械では長く巻いたひもを一方向に流していきますから、繰り返しの工程が取れません。手こぎでは人間が持って動かしているものを固定して、逆に手こぎの時に固定していたひもを動かしていくということが違います。もう1点は、手こぎの場合は天日乾燥ですが、機械の場合は熱乾燥であるということです。この2点が手こぎとの大きな違いであって、その他は手こぎの技術を機械でいかに表現するかということです。

今ですから、もち米の糊や海草の糊の代わりに化学糊を使うとか、綿布ですごきを入れる代わりにひもの上下を挟み、ひもは動力で引っ張りますので多少重くてもいけるということで、手こぎを現代的に改良してつくったものです。手こぎだと、ひもをろくろで引っ張った90尺(1尺は約30cm)の間を人が行ったり来たりするわけですが、機械の場合は、引っ張れば非常に長い物が完成するわけです。下地をつくって染める時も、機械で全部染めて、乾燥した物を切っていく。非常に短い、赤白に染め分けた1尺くらいの物から、6尺までの水引を機械で作っています。単位は尺貫法で寸や尺は使えないことになって、業界でいろいろ議論したけれど、今まで全部寸尺できており、これをcmに直すととてもややこしくなるということから、1尺5寸のことを1語略して『尺5』、1尺8寸だったら『尺8』と言っていたのを、尺を号に置き換えたのです。1寸を1号に置き換えて呼んだら頭が混乱しなくていいということですから、この業界では20号と言ったら2尺のことです。昔の6尺のことは今は60号と呼んでおります。今は10号から60号まであるということになります。

以前は長さの種類というものは少なく、一番最初は5種類くらいだったんです。ところが水引をいろいろな加工に使うと無駄が出るようになりました。それで、それに合わせて沢山使う加工に適した寸法に合わした商品を作るようになったので、今は長さの種類は多いのです。最初は糊付けだけをして、ある程度出来上がった製品をそれぞれの用途に応じて着色していくということになります。仮に30号の赤白の染め分けでしたら、最初白を15号残して、その次に赤で30号染めて、その次から白を30号残して今度は赤、白、赤、白で30号おきに染色する。一番最初だけ白を半分残して、赤、白、赤、白というふうにいって、色の真ん中を切れば、赤白の染めわけの水引ができる。それを『染め』といいます。

機械化によってスピードアップが図られました。乾燥が天日ではないので、天候に左右されずにできるようになりました。手こぎのころは、夏の暑い炎天下の時でも、厳寒の時でも、全部屋外でやりよりましたが、本当に水引に適した日数というのは非常に少なかったです。このごろ全体に暖かくなったけれども、昔の冬は雪が降ったり、凍ったりして、冬は作業をする時間が非常に短かった。逆に夏は体力がやられて、朝から晩まではできないことがあり、曇ったら仕事の能率が全然上がらないこともありました。機械は熱乾燥ですから全然関係なくなり、8時間なら8時間ぶっ通しでやれるようになりました。機械は止めると問題です。1時間の昼食の間に糊が固まると動かなくなるので、食事を交代でとってやっています。だから全然能率は違います。

乾燥の熱源はいろいろやったのですが、プロパンガスが一番安くて効率がいいんです。電気は乾燥能力が悪い。熱風が一番いいんですが、機械設備にものすごくお金がかかる。ガスでやると非常に安くて効果がいい。今でも最初のままで全部ガス乾燥です。

機械の場合、最近の機械は改良したので、20号の金封ものが1日に12、3万本できます。以前は15号と30号が水引の全ての基準だったのですが、今は7本金封(水引7本で結ぶ金封)に使うのが20号ですから、ほとんどがそれを作っています。

着色についても現在の機械では難しいところはありません。回転の流れと上がり下がりをちゃんと連動させていますので、ひもが流れてくると上が抑えるわけです。抑えると下に染料がついてますから、染料が付いた中をひもが抜けていきます。20号(約60cm)のものを抜きよるんだったら、約60cm行ったところで抑えが上がれば今度は白になります。次の約60cmでまた抑えますと、今度は色物になります。染めたところだけ乾燥させて、乾いたものが出てきたら、断裁も全部連動していますからポンと切って、切られたものが流れたら手で人間が集めるだけです。」

(イ)細工用の水引

「細工用の総色(そういろ)は、全部押さえていれば総色になります。幾分技術的には染め分けの染めと、総色水引の染めものとは違います。染め分けの場合は余り細かい細工をやりませんから、割れたり落ちたりすることはないけれど、総色の場合は非常に細かいことをしなければいけないから、染め分け程度の、ただいったん染めただけの物では、色が皆落ちてしまい使えないわけです。実際の細かい技術的なことを、素人さんに説明にするとややこしいから、染め分けの場合は抑えて上げて、抑えて上げれば染まったところと白いところができる、これを全体抑えておけば総色ができるというふうに説明はするんです。

専門家に説明する時は、染め分け程度の色物で細工なんかはできないので、最初から色を入れてやるという技術的なことになるのです。専門的なことですから、一般人には説明しても分かりません。

機械で色物をつくるのはわたしが最初にやりました。これは同じ機械で全部できるのです。細工物の水引には、そのほかに現在ものすごい種類がある。例えば、昔、総色の水引にアルミはくを手で巻きよった時には、アルミはくといってもアルミだけではスポッと切れますから、アルミはくに薄くて強い紙を裏張りしてそれを幅1mmくらいに切ったものを、総色の水引の中央に手でちょっと巻き付け始めをしておいて、片方の手に桐箱を持ち水引を台の上で押してやると、水引が回転して、回転によってアルミはくが巻き付いていくわけです。巻き付けるときにぐんと回すのと同時に、角度を小さくすると1mmくらいのはくが重なり、角度を大きくすると間が開くわけです。太さとはくの幅と人間の勘とで手の持っていき加減が、常時一定になるように、手でアルミはくを巻きつけていきます。金の方はアルミをはくの段階で金色で染めてあるわけです。あとの半分をひっくり返して今度は銀のものをつけてグーッと巻きますと、金銀になります。これも、機械で巻き付けるようになりました。

京都の西陣の金の刺しゅう、あれは細い糸の上に金箔を巻き付けているんです。昔から京都で機械がしておったのを改良して、水引を機械化したわけです。水引の上に絹糸を巻き付けたものを絹巻き水引といい、その上にいろいろと加工した水引が最近になって沢山できて、水引細工には一番初期の色水引はもうほとんど使っていません。」

*2:一島は、並尺=68cm×4千本の束、尺長=75cm×4千本の束。

|

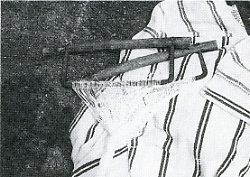

写真2-4-36 「かね」に結ばれた「つぐり」

「かね」と呼ぶ用具に、125筋から150筋の「つぐり」を2mm間隔くらいに結び付け「下掛」ができる。平成9年6月撮影 |

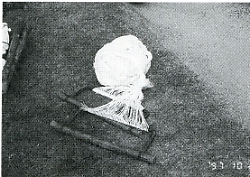

写真2-4-37 下掛

「つぐり」を125筋から150筋「かね」に結んでいる。約30cm幅で、25mの長さがある。平成9年10月撮影 |

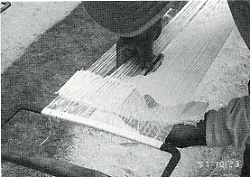

写真2-4-38 すごきをいれる作業

綿布を一筋一筋の「つぐり」の間に、はさみ込んでいく。平成9年10月撮影 |

|

写真2-4-39 手こぎの作業

楽々と引いているように見えるが、素人が引くと1mmも動かない。平成9年10月撮影 |

写真2-4-40 手こぎの吹く作業

口にくわえた筒からもち米を煮た糊状のものを吹きながらこぐ。平成9年10月撮影 |

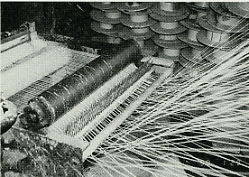

写真2-4-42 水引製造機

平成10年1月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索